Phenomenologically based modeling for ATM-52 spray dryer employed on the ceramic production process

Main Article Content

Abstract

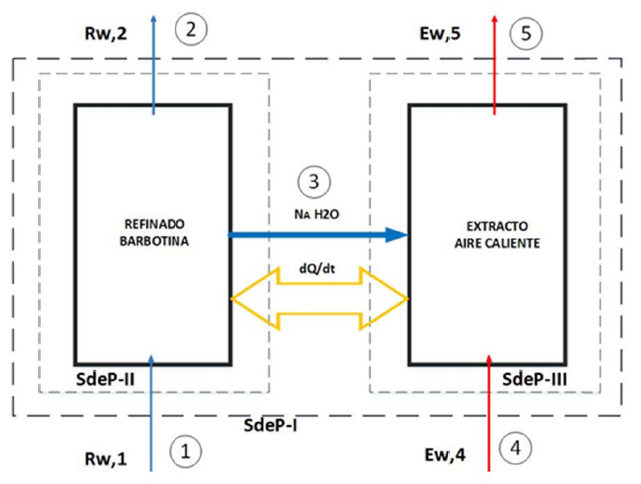

This article contains a verbal and mathematical description of the drying process inside the ATM-52 spray dryer for ceramic paste production. By applying a modeling methodology, the objective was defined as describing, using a phenomenological basis, the temporal variation of humidity in the outlet stream of the ATM-52 spray dryer. This variable is the most critical in the process, and it’s the most fluctuating to measure in real-time, and only laboratory methods are available to obtain measurements. A series of assumptions were made to achieve the objective, allowing the model's description by a set of differential ordinary equations; the most critical assumption is that the mass transfer phenomena are significant when stream flow is in co-current. Once the set of equations was obtained, parameter values were assigned through the physical-chemical relations of the process, and computational verification was applied. The model was validated using the values in the steady state obtained from the actual process.

Downloads

Article Details

Section

This work is licensed under a Creative Commons Attribution 4.0 International License.

Authors who publish in this journal agree to the following terms: Authors retain the copyright and guarantee the journal the right to be the first publication of the work, as well as, licensed under a Creative Commons Attribution License that allows others share the work with an acknowledgment of the authorship of the work and the initial publication in this journal. Authors may separately establish additional agreements for the non-exclusive distribution of the version of the work published in the journal (for example, placing it in an institutional repository or publishing it in a book), with acknowledgment of its initial publication in this journal. Authors are allowed and encouraged to disseminate their work electronically (for example, in institutional repositories or on their own website) before and during the submission process, as it may lead to productive exchanges as well as further citation earliest and oldest of published works.